Applications

我々が提供できる革新的な検査事例をご紹介

HIGHLIGHTS

円筒内面検査

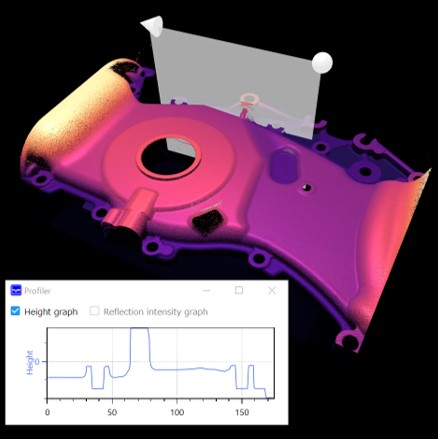

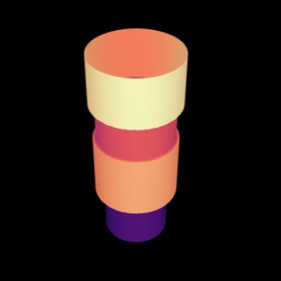

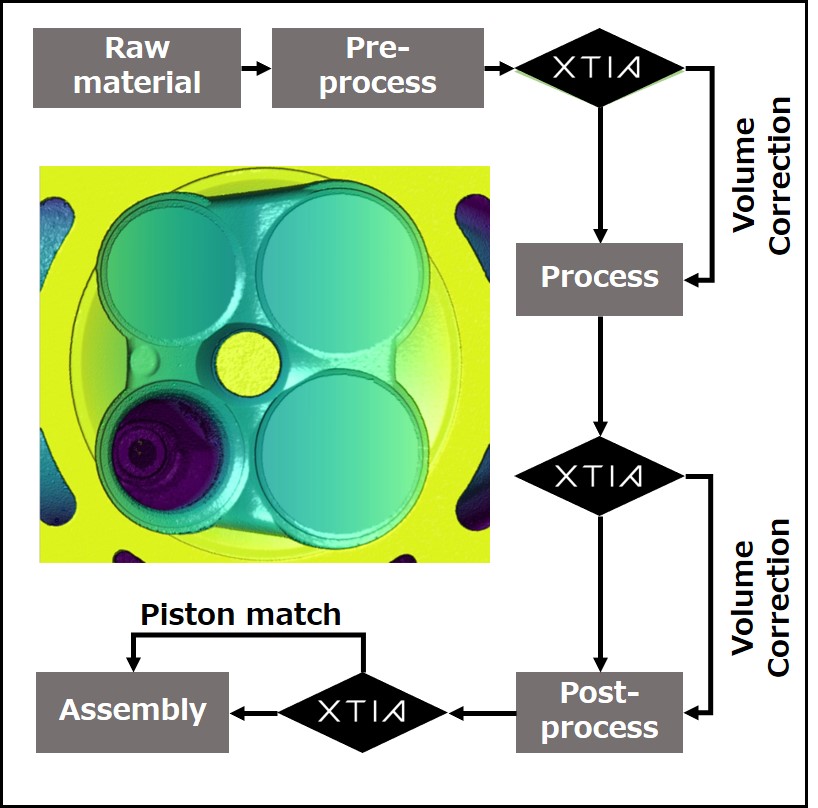

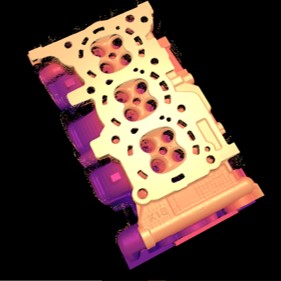

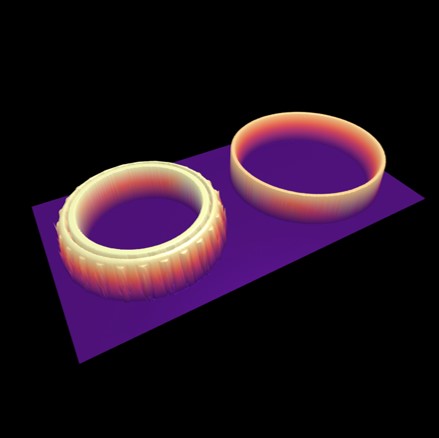

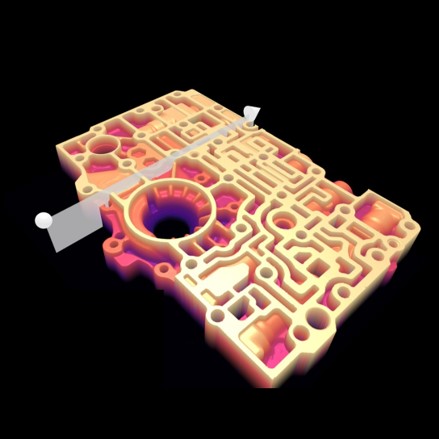

中型、大型部品においては、図8に示すシリンダブロックと呼ばれる部品のように円筒形状を有する部品が多数あります。この円筒形状の内面を検査したい場合、それを3次元で1µmの高精度に検査する方法は今までありませんでした。XTIAセンサーは直進型の同軸レーザーのため、レーザーを直進的に入射させ、その先端にミラーを配置することにて、レーザーが反射して円筒形状の内面を測定することを可能とします。このミラーを回転しながら引き上げることで、XTIAセンサーを用いることで、円筒形状内面を2µmの精度にて3次元形状を測定することが可能となります。これにより、内面にできる異物やバリ、キズなどを定量的に検査することを可能とします。

ALL APPLICATIONS A-Z

円筒内面検査

中型、大型部品においては、図8に示すシリンダブロックと呼ばれる部品のように円筒形状を有する部品が多数あります。この円筒形状の内面を検査したい場合、それを3次元で1µmの高精度に検査する方法は今までありませんでした。XTIAセンサーは直進型の同軸レーザーのため、レーザーを直進的に入射させ、その先端にミラーを配置することにて、レーザーが反射して円筒形状の内面を測定することを可能とします。このミラーを回転しながら引き上げることで、XTIAセンサーを用いることで、円筒形状内面を2µmの精度にて3次元形状を測定することが可能となります。これにより、内面にできる異物やバリ、キズなどを定量的に検査することを可能とします。