Innovative Technology

光コム技術は検査自動化に技術革新をもたらしました

約20%しか自動化が進んでいない検査工程

工場の現場は、「モノを製造」し、「モノを搬送」して、最後に「モノを検査」するという工程が何度も続きながら、モノづくりが行われています。インダストリー4.0、スマートファクトリー実現への取り組みが進む現在、「モノの製造」と「モノの搬送」は積極的に自動化が進められています。

その一方で、「モノの検査」だけは、21世紀を迎えた今も多くの工場が人の目に頼っています。その傾向はモノが大きくなると顕著で、日本を代表する自動車産業などでは大部分の部品の検査が人に依存しています。

なぜ、寸法・外観検査は自動化されていないのか?

それは人の目はとても有能で、置き換えられないからです。

工場における検査工程の中で、半導体などのサイズが非常に小さく、凹凸形状の少ない部品についてだけは早くから外観検査の自動化が導入されてきました。しかし、車のエンジン部品やトランスミッション部品など多くの鋳造部品、鍛造部品、加工部品では、そうはいきません。凹凸形状の激しい鋳造部品の外観を検査するには、高速、高精度、凹凸形状測定、さらに、製造現場ではあらゆる外乱光があるために、そうした外乱光にも影響を受けない測定が必要となります。

このような検査装置はこれまでなく、結果、人の目に頼らざるを得ない状況でした。その結果、中型・大型部品において、検査の自動化は20%程度しか実現できていない現状にあります。

光コム3次元計測技術が検査自動化にブレークスルー

光コム3次元計測技術の登場は、検査自動化に大きなブレークスルーをもたらしました。検査の自動化が進まない原因の一つである既存の非接触検査方式の技術的な制約を打ち破り、新たな可能性を切り開いたのです。下記に詳述します。

3次元計測による検査の方式は、下記の2つに大別できます。

- 一般的に針などをワークに接触させてなぞることで測定する接触検査法

- レーザーなどを利用して測定する非接触検査法

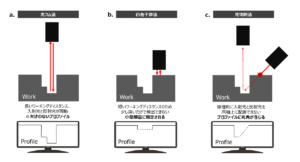

そのうち、接触検査法は用途が幅広い一方で測定にとても時間がかかるため、タクトが非常に重要となる製造現場での検査自動化に持ち込むことはできません。そこで注目されるのが非接触検査となります。非接触検査の手法を下図に示します。

従来、非接触検査といえば、白色干渉法もしくは光切断法でした。

白色干渉法は、ワーキングディスタンスが非常に短く、また焦点深度も非常に浅いために凹凸形状の激しい部品の検査には適していません(図b) 。レーザーを斜めから入射する光切断法では、凹凸形状の激しい部品に対してレーザーが追従できず正しく検査ができないという問題が生じます(図c)。

このように検査技術による制約により、既存の非接触検査の利用は、半導体チップなどの精密小物部品に限られてきたことが分かります。

これに対し、光コム方式は、直進型レーザーを用いて入射と反射が同軸光学系となる同軸レーザーによる3次元計測を行います。したがって、図aに示すように凹凸の大きな複雑な形状でも欠けることない完全な3次元プロファイルの取得を実現することができます。

光コム3次元計測技術の登場は、他の方法では不可能であったシリンダーブロックやバルブなどのさまざまな形状に対しての全数検査を可能とし、検査の自動化に技術革新をもたらしました。

03 光コム技術の優位性

XTIAの光コム3次元計測技術-4つの優位性-

XTIAの光コム3次元計測技術の優位なポイントは下記の4つです。

①複雑形状に対応 凹凸のある部品の3次元検査が得意です。

②高速自動化 最速で毎秒50万点のデータ取得が可能です。

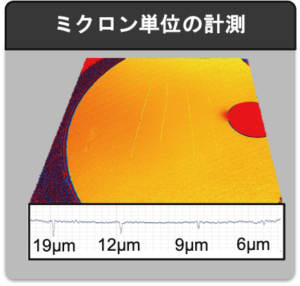

③ミクロン単位の計測 光コムだからできる高精度で実現します。

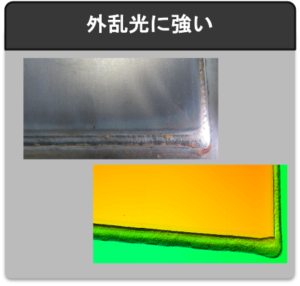

④外乱光に強い 製造現場導入の実用的な強みです。

①複雑形状に対応

上述の通り、光コム3次元検査器は同軸光学系であるため、他の非接触検査方式と異なり、凹凸のある複雑な形状でも死角のない3次元プロファイルを得ることができます。 加えて、長いワーキングディスタンス、焦点深度の範囲の広さが、自動車部品などで多い中型・大型の部品の検査を容易にします。

②高速自動化

光コム計測技術では高速な信号処理ユニットを搭載しており、最速で毎秒50万点の計測が可能です。高速な自動検査が可能となります。

③ミクロン単位の計測

光コム3次元計測は特に優れたz分解能/計測精度を持ち、数ミクロン単位の微小な欠陥を精度よく測定することが可能です。これにより、キズやバリといった立体的な欠陥を定量評価することが可能となります。

④外乱光に強い

製造現場では完全に防ぐことが難しい外乱光ですが、光コム3次元検査器はその影響を受けずに3次元プロファイルを得ることができます。特に光学カメラなどでの検査画像と比較すると、外乱光に強いという特長が明らかです。